近頃におきましては、いわゆる10万円前後という比較的お手頃な価格帯でありながらハンディタイプの3Dスキャナーが、以前と比べて格段に性能向上してきております。以前は低価格帯は取得できる形状がひどいものでした。この進歩は喜ばしい一方で、多くのエンジニアや一般ユーザーがこれまで不十分な精度の機器で妥協を強いられてきた現実を振り返ると、技術発展の遅さに一抹の遺憾を感じざるを得ません。ようやく一般的な利用シーンでも十分に実用的なレベルへと近づきつつあるようです。

スマートフォンを用いて対象となる物体を撮影し、そのデータを元に3Dスキャンを行う専用アプリケーションも次々と登場しております。もちろん、形状データの正確性という観点から比較すれば精度が劣る部分も否めません。外観的な見栄えや大まかな形の再現度に関しては、かつてないほどのクオリティまで到達していると言えます。こうしたスマートフォンを活用した3Dスキャン技術の市場は、将来的にさらに大きな発展を遂げるであろう分野と考えられますが、真の精密性を求めるエンジニアにとっては、まだ物足りなさを感じる部分も残ります。

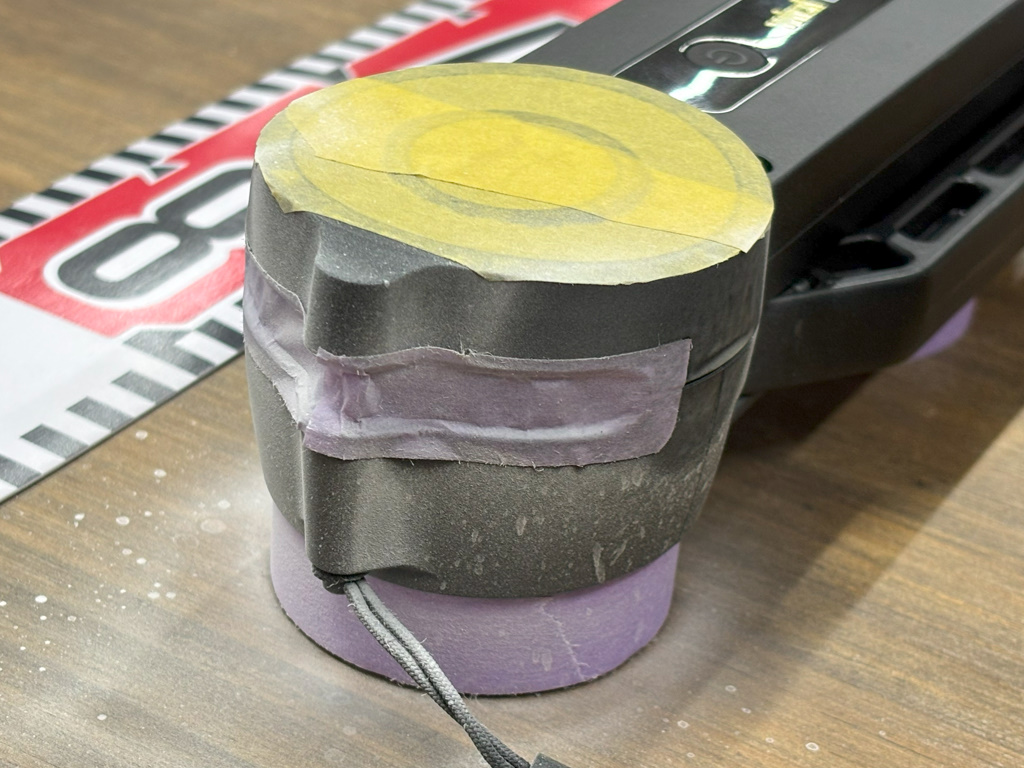

本日はちょっとした機材の補助器具を作成する必要が生じました。はじめはCADソフトウェアを使って設計しようと試みたものの、どうにも曲面部分の構造が複雑で、なかなか思うような形状をデータ化できませんでした。

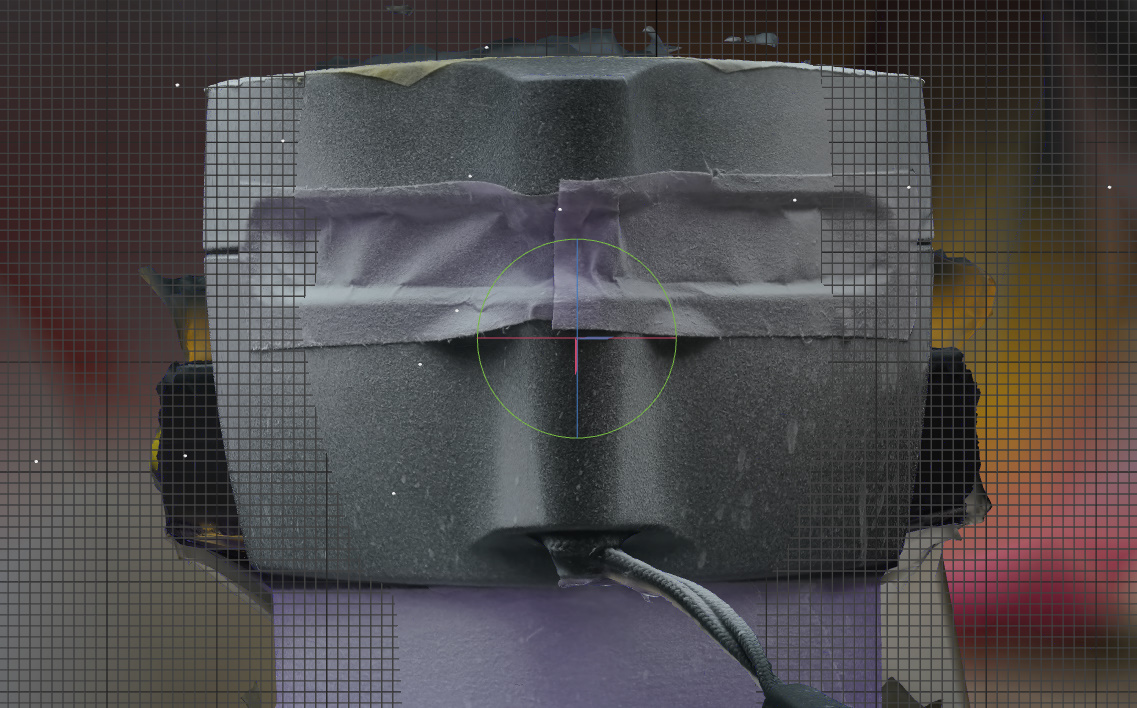

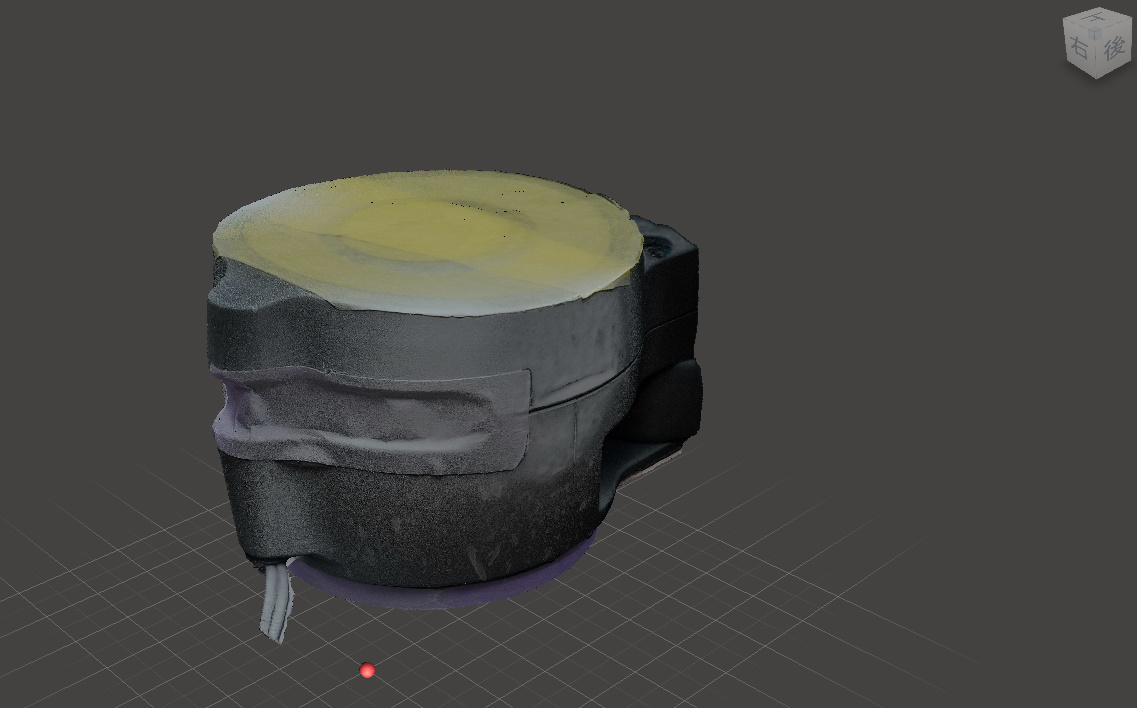

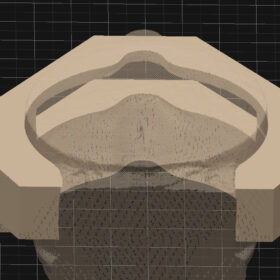

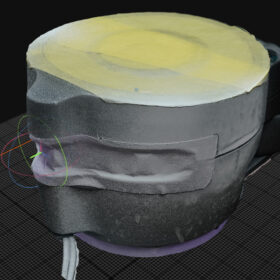

丸い形状に見えますがよく見ると曲線も含まれています。全体的に丸くて細部も丸いのです。このような場合にはハンディ型3Dスキャナーを利用するという方法が考えられますが、今回はフォトグラメトリという手法を用いて、対象となる機材の形状をデジタル化してみましょう。誤差1mmぐらいの精度は出るものです。この誤差は一見小さいようですが、精密機器の製作や部品の互換性が重要な場面では無視できない問題となり得ることも忘れてはなりません。今回は簡単な補助器具なので少しの誤差は問題ありません。

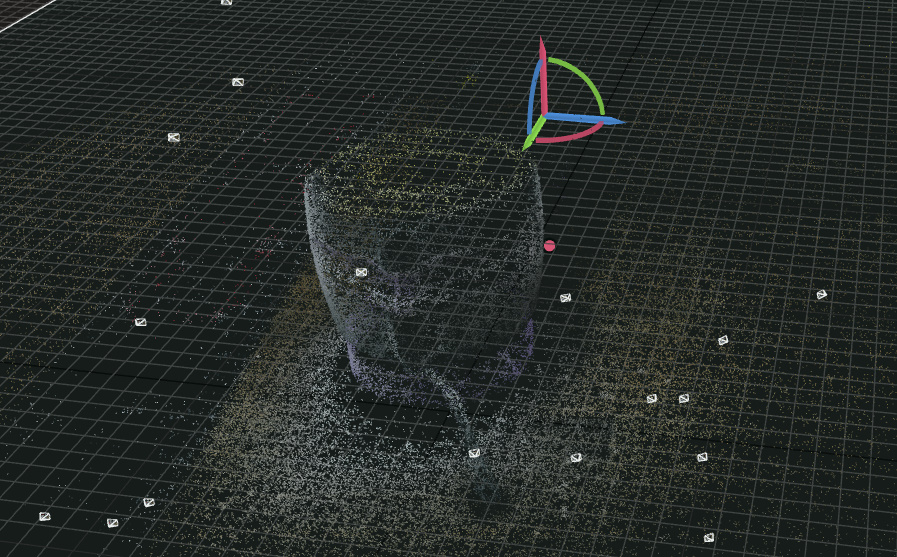

フォトグラメトリは、対象となる物体をあらゆる角度から撮影した複数枚の写真(今回は200枚ぐらい) を材料として用います。この多量の写真撮影は時間と労力を要する作業であり、効率性の観点からは改善の余地があります。基本的には、被写体全体をぐるりと囲むようにして撮影を行い、可能な限り重複する部分が生じる写真を多く確保します。集めた写真に対して、ソフトウェアが画像内の特徴点を自動的に抽出します。特徴点とは、画像の中で目立つコントラストの変化やエッジ、模様などが含まれる領域を指し、手がかりとなるピクセルの集まりです。続いて、それらの特徴点が複数の写真間でどの位置に映り込んでいるかをマッチングすることで、同じ場所を指している点であることを確認します。

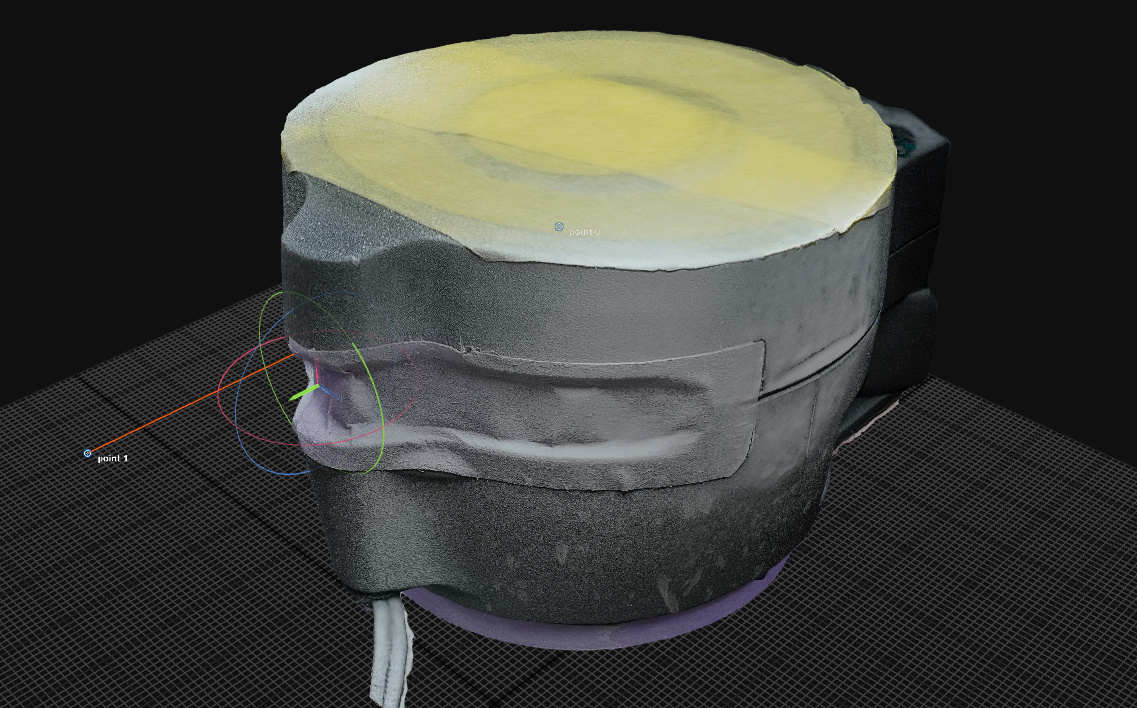

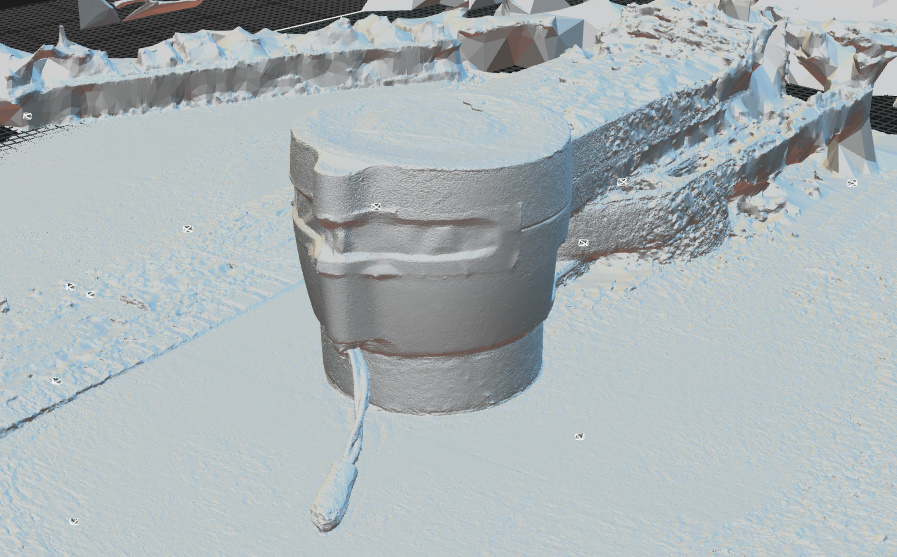

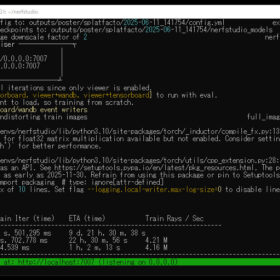

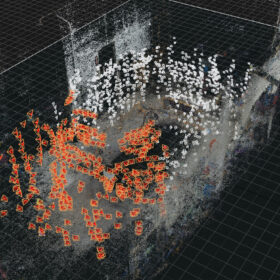

カメラの撮影位置や向きが分かると、各対応点が三次元空間のどの位置に存在しているかを逆算することができます。こうして、たくさんの3D点が雲のように集まった点群データ(Point Cloud)が生成されます。得られた点群データをもとに、点と点を結んでポリゴン化することで、滑らかな表面を再現するメッシュモデルを作成します。さらに、撮影した写真を使って色や模様の情報をモデルに投影し、よりリアルに近いテクスチャ付きの3Dモデルへと仕上げる工程が一般的です。この理論的には優れたプロセスも、実際の作業では処理時間や計算リソースの制約に直面することが少なくありません。

フォトグラメトリの大きな利点は、最先端の特別な機材がなくとも一般的なデジタルカメラやスマートフォンのカメラと、対応するソフトウェアさえあれば始められるという点です。無料のソフトウェアから有料の高度なソフトウェアまで各種存在し、またクラウドサービスとして提供されている場合もあります。カメラさえあれば0円です。一方で、ハンディ型3Dスキャナーのメリットとしては機種にもよりますが、価格が高額な高精度モデルではフォトグラメトリよりも細かい形状を捉えられるケースが多いです。被写体をなぞるようにスキャンしていくため、速やかに結果を得られることが多い点も利点と言えます。