前回は、高価なハンディ型3Dスキャナーを使わずとも、フォトグラメトリ技術で精密な3Dスキャンが可能かを検証しました。今回取り組んだ対象物は複雑な曲面構造を持つ丸みのあるもので、従来のCADソフトウェアでは正確なモデリングが困難な典型例です。

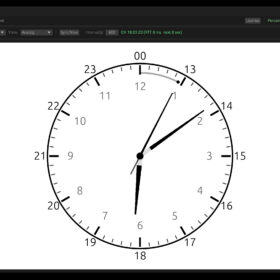

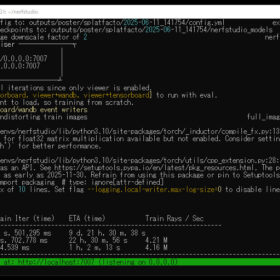

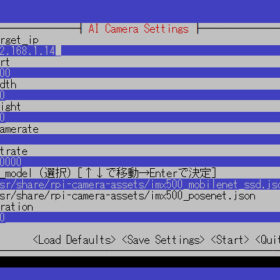

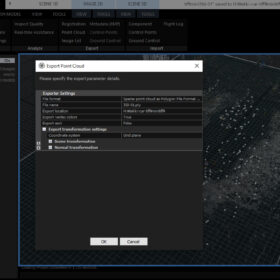

フォトグラメトリ技術を活用するため、対象物の全表面をカバーするように様々な角度から約200枚の写真を撮影しました。これらの画像データを専用ソフトウェアで処理し、以下の手順でメッシュモデルを生成しました:

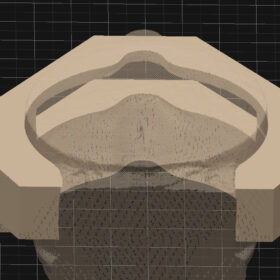

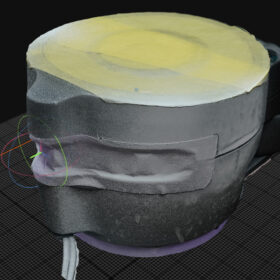

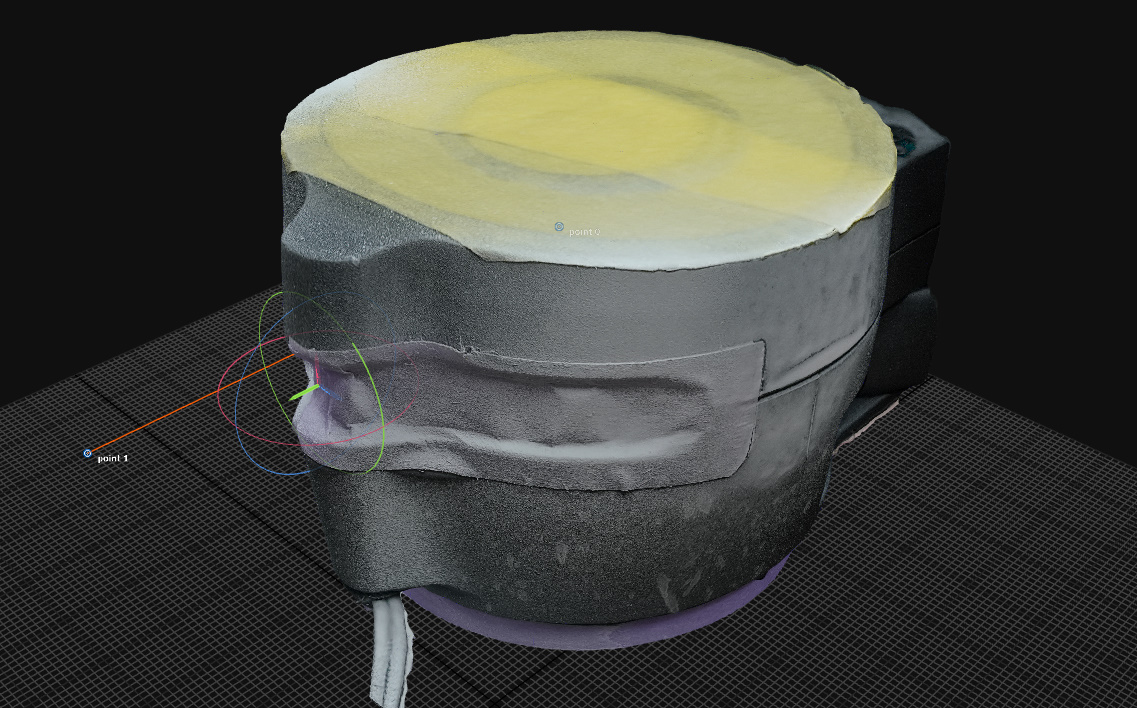

この処理により、対象物とほぼ寸分違わない高精度な実寸大3Dメッシュデータを取得することができました。テクスチャ情報は今回の目的には不要なため、純粋な形状データとして抽出しました。

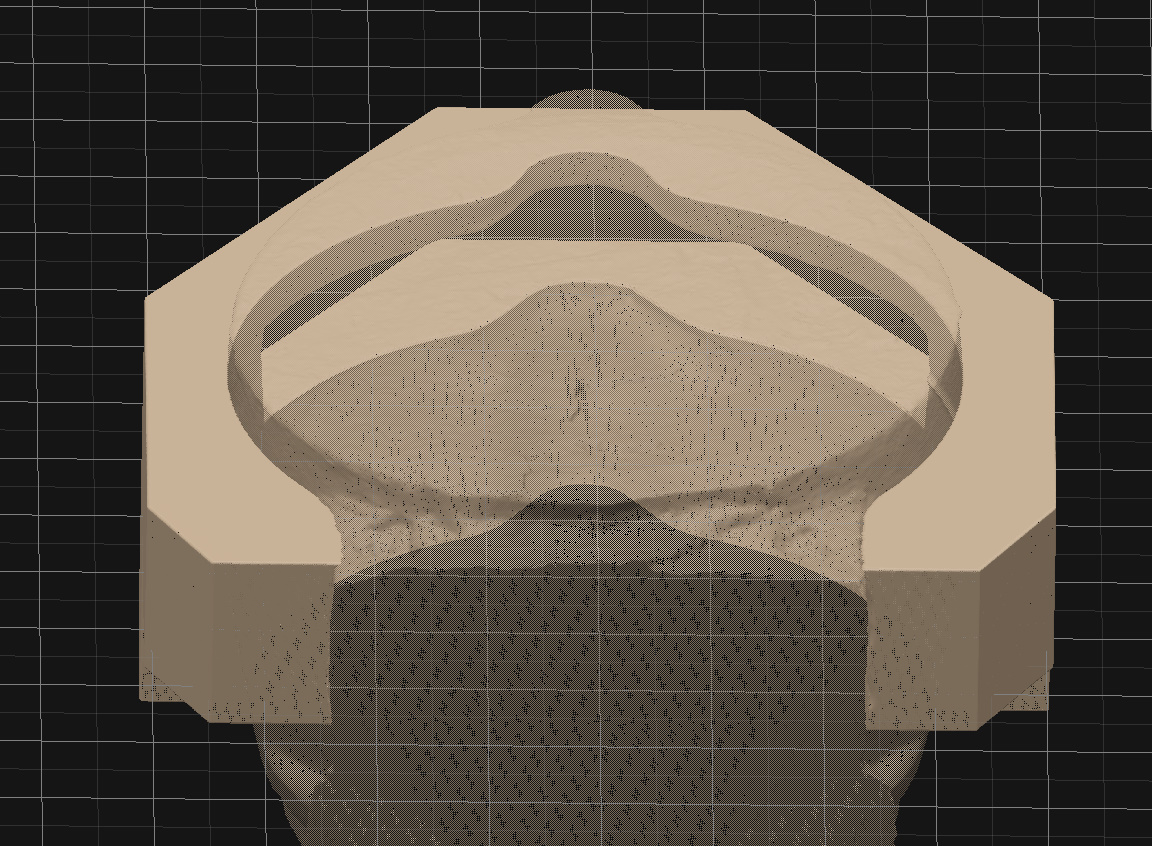

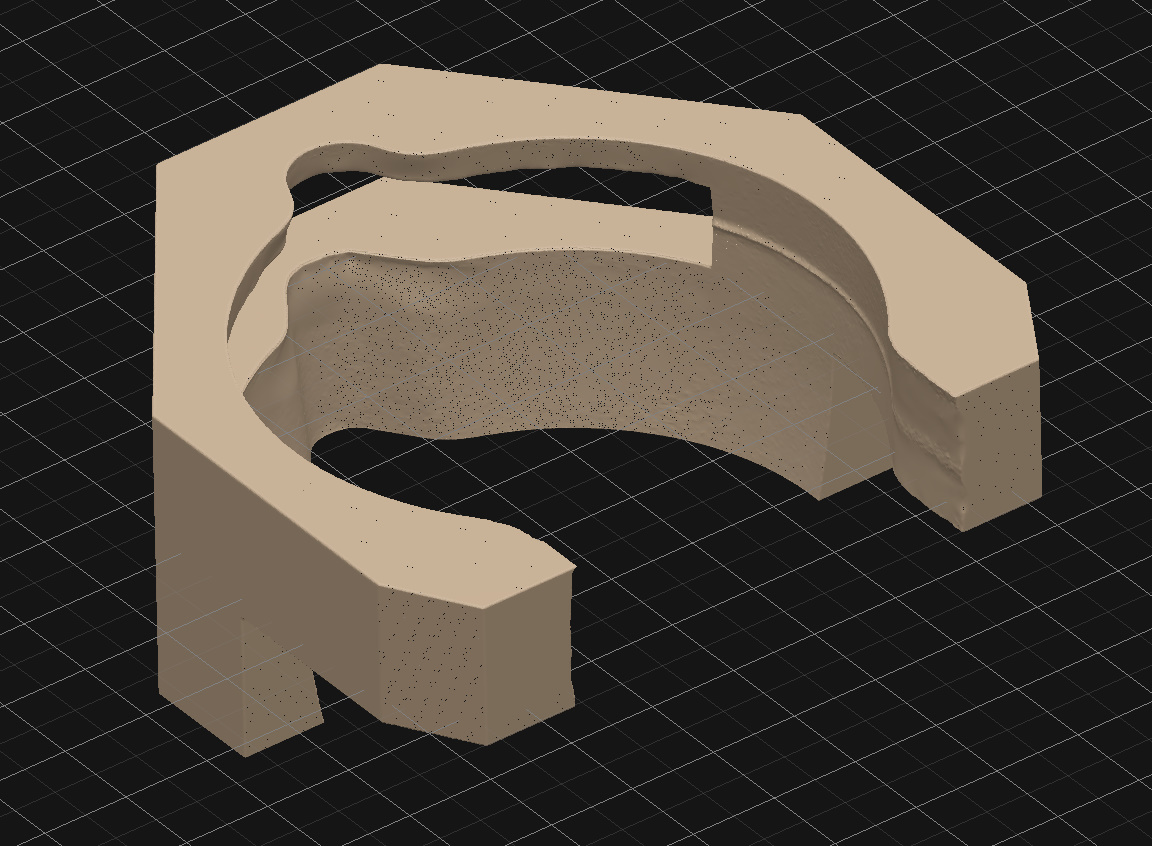

取得したメッシュデータをもとに、対象物の外側に適合する補助器具の設計を行いました。

対象物の丸みのある形状に爪がぴったりと合うように調整しました。可動部分が干渉しないよう適切な隙間を設定しています。

今回はプロトタイプのため形状は簡略化していますが、実際の使用には厚みや強度なども検討が必要です。

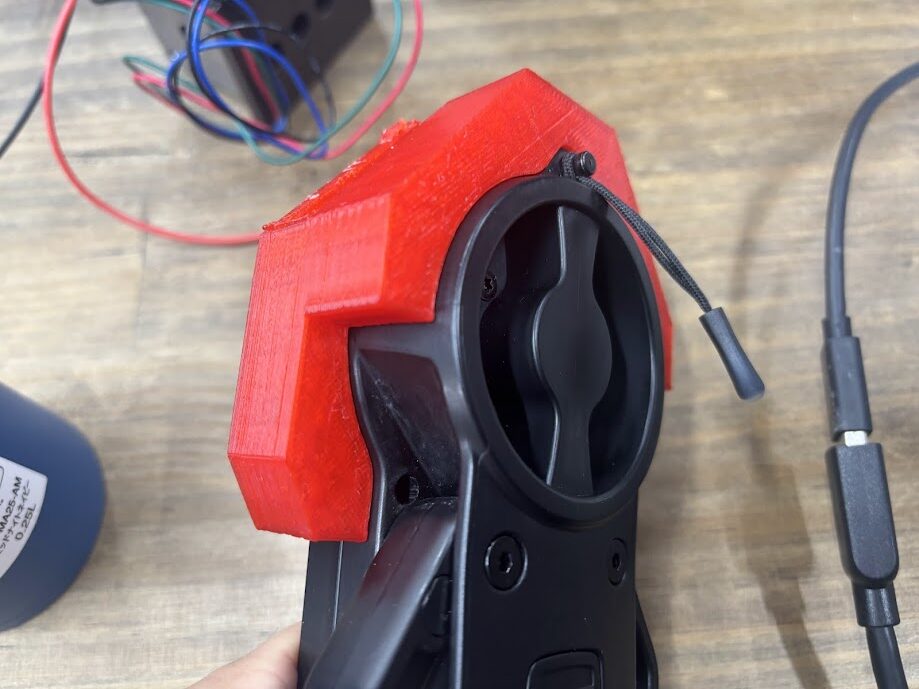

設3Dプリンターで出力しました。

実際の対象物に装着してみると、丸みを帯びた形状に高精度でフィットしアームを伸ばした状態でも干渉が発生せず、スムーズな動作を実現できました。全体的な安定性には課題を感じます。

複雑な曲面を持つ対象物への補助器具設計において、フォトグラメトリによる3Dスキャン技術は極めて有効なアプローチであることが確認できました。従来のCAD設計手法では再現が困難だった複雑形状を正確に捉え、設計から製造までのプロセスを大幅に効率化できます。

技術的な課題は存在するものの、適切な撮影条件の設定や後処理を行うことで高品質なデータを得ることが可能です。特筆すべきは、専用の3Dスキャナーが不要で、一般的なカメラさえあれば導入コストをほぼゼロに抑えられる点です。

最終的には、対象物の特性やプロジェクト要件に応じて最適な技術選択とワークフロー設計を行うことが重要です。

今回のケースでは、安定性と使いやすさを重視した形状に落ち着きましたが、3Dスキャン技術の急速な進化により、今後さらなる精度向上とプロセス簡略化が期待できます。